«Хорошие правила предназначены для сохранения

порядка, структуры и обеспечения предсказуемости.

Плохие правила используются чаще всего для того,

чтобы облегчить кому-то жизнь» — Пол Лемберг

Введение

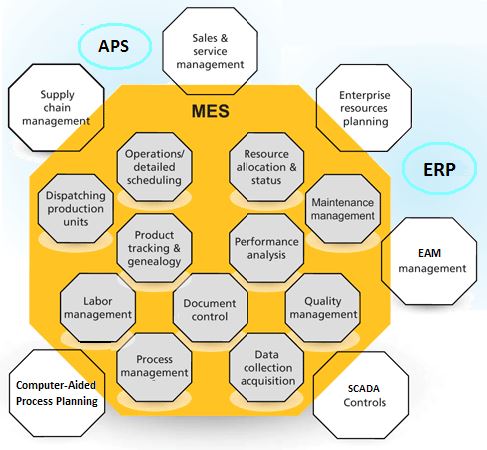

Развитие технологий, объединенных концепцией «Индустрия 4.0», дало активный импульс к разработке и внедрению систем автоматизации управления на различных уровнях. Это утверждение в полной мере относится к управлению машиностроительным производством, и одним из видов систем автоматизации, наиболее востребованных сейчас на рынке РФ, являются системы автоматизации оперативного управления производством. В международной классификации подобные системы относятся к классу MES (Manufacturing Executi-n System). Сразу несколько российских команд разработчиков вывели в последние 2–3 года на рынок свои программные и программно-аппаратные решения, построенные с активным использованием компонентов «Индустрии 4.0».

С другой стороны, обеспечение высокой конкурентоспособности отечественной промышленности, а для предприятий оборонно-промышленного комплекса (ОПК) еще и обеспечение обороноспособности страны, зависит во многом от эффективности производственных предприятий. Опыт мировых отраслевых лидеров свидетельствует, что дальнейший рост эффективности предприятий возможен только при применении инновационных технологий и решений. Об этом же свидетельствует и консенсус, достигнутый между российским экспертным сообществом и руководством нашего государства в части определения приоритетных направлений развития отечественной цифровой экономики, неотъемлемой частью инфраструктуры которой являются системы мониторинга производственного оборудования.

В данной статье приводится описание задач, которые решаются на уровне оперативного управления производством и даны рекомендации по выбору MES для машиностроительного предприятия, относящегося к ОПК.

Информационная модель предприятия

В стандарте ГОСТ Р МЭК 62264-1-2014 «Интеграция систем управления предприятием». описываются следующие функциональные блоки информационной модели предприятия:

1. Формирование заказов – (-rder Pr-cessing);

2. Планирование производства – (Pr-ducti-n Scheduling);

3. Управление производством – (Pr-ducti-n C-ntr-l);

4. Учет материалов и энерго-затрат – (Material & Energy C-ntr-l);

5. Поставки – (Pr-curement);

6. Обеспечение качества – (Quality Assurance)

7. Управление запасами – (Pr-duct Invent-ry C-ntr-l)

8. Расчет стоимости продукции – (Pr-duct C-st Acc-unting)

9. Управление отгрузкой – (Pr-duct Shipping Admin)

10. Управление техобслуживанием – (Maintenance Management)

11. Центр. заводская лаборатория и НТЦ – (Research Devel-p. And Engineering)

12. Маркетинг и продажи – (Marketing & Sales)

Конкретная реализация системы управления производством определяется международным стандартом IS- 15704 и реализуется в каждом конкретном случае применительно к имеющейся организационной структуре производственного предприятия.

При программной реализации эта граница контроля производственного процесса цехового уровня со стороны предприятия представляется интерфейсом между 3 и 4 уровнями иерархической модели PRM (Purdue Reference M-del) через взаимодействие информационных систем класса ERP и MES.

Вся MES-функциональность в этом стандарте разбита на отдельные блоки, включающие в себя функции, которые могут входить как в состав цеховой системы управления, так и в системы уровня предприятия в зависимости от организационных политик. В контуре управления предприятием также бывает задействованы системы класса APS (Advanced Planning Systems).

Описание задач

Задачи, решаемые на уровне оперативного управления производством определены согласно ГОСТ Р МЭК 62264-1-2014:

1. Контроль состояния и распределение ресурсов (RAS)

Распределение тех ресурсов, которые имеют прямое отношение к управлению производственным процессом. К числу этих ресурсов относят машины, станки, квалифицированных специалистов, материалы, инструменты и другие средства технологического оснащения, рабочие документы и прочие объекты, необходимые для начала и доведения до конца выполняемой работы. Распределение этих ресурсов может предусматривать их локальное резервирование для достижения целей, определенных календарным планом. Гарантируется, что оборудование должным образом настроено на выполнение надлежащего процесса и все необходимые для этого ресурсы выделены.

2. Диспетчерское управление производством (DPU)

Реализуются функции управления потоками продукции, представленными в форме работ, заказов, групп изделий, партий и рабочих заданий посредством направления продукции на конкретные производственные агрегаты и конкретному персоналу. Диспетчерская информация обычно представляется заданной последовательностью работ и может изменяться в реальном масштабе времени в зависимости от событий, происходящих на цеховом уровне.

При диспетчеризации ранее предписанные графики работ могут претерпевать изменения в пределах согласованных ограничений в зависимости от наличия локальных производственных возможностей и от текущих условий производства. Диспетчерское управление предполагает возможность регулирования объемов незавершенного производства в любой точке процесса путем использования буферных запасов, организации повторной обработки и утилизации отходов.

3. Сбор и хранение данных (DCA)

Обеспечивается возможность получения оперативных производственных и параметрических данных об используемом оборудовании и производственных процессах. Данная функция управления «отвечает» также за предоставление в реальном времени информации о состоянии производственного оборудования и производственных процессов, а также сведений о предыстории производства и параметрических данных.

4. Управление качеством продукции (QM)

Эта задача включает функции представления данных оперативных измерений характеристик производственного процесса и их анализа для целей обеспечения надлежащего контроля качества продукции и выявления проблем, требующих внимания. Могут быть рекомендованы соответствующие действия по устранению выявленных проблем, включая корреляционный анализ симптомов, принимаемых мер и получаемых результатов в целях определения причин возникающих проблем.

Предполагается использование статистических методов контроля технологических процессов и статистического контроля качества, отслеживания и упорядочения неоперативных процедур контроля и анализа в рамках лабораторных информационно-управляющих систем.

5. Управление технологическими процессами (PM)

Включает функции контроля хода производства и обеспечивает его автоматическую корректировку или предоставляет операторам информационную поддержку в принятии решений по корректирующим воздействиям и совершенствованию функций управления технологическим процессом. Эти функции могут быть непосредственно связаны с управляемым процессом и касаться конкретных контролируемых машин и оборудования или могут иметь межоперационный характер и обеспечивать поэтапное отслеживание контролируемого технологического процесса от одной операции к другой. Может также включать функции управления аварийной сигнализацией, которая должна обеспечивать уверенность в том, что соответствующий производственный персонал уведомляется об изменениях параметров процесса, выходящих за установленные пределы.

6. Отслеживание хода производственного процесса (PTG)

Охватывает функции предоставления информации о текущем состоянии производственного процесса и о текущем распределении работ. Статусная информация может включать сведения о персонале, назначенном на выполнение рабочих заданий; о материалах и компонентах, используемых в ходе производства; о текущих производственных условиях, а также о любых тревожных сигналах, случаях повторной обработки или иных исключительных ситуациях, связанных с выпуском конкретной продукции. Этот набор функций включает обеспечение возможности регистрации производственной информации, которая позволяет отслеживать движение всех компонентов и их использование в каждом конечном изделии.

7. Анализ производительности (PA)

Содержит функции формирования самой последней отчетной информации о фактических итогах выполнения производственных операций в сопоставлении с предысторией процесса и ожидаемыми результатами. Это касается таких измеряемых характеристик, как использование ресурсов, наличие ресурсов, длительность цикла изготовления изделия, соблюдение графиков и соответствие стандартам. Анализ функционирования может включать использование методов статического контроля производства и качества продукции и предусматривать статистические выборки информации по различным функциям управления, которые обеспечивают измерение эксплуатационных параметров.

8. Детализированное планирование операций (-DS)

Обеспечивает возможности упорядочения на основе использования различных приоритетов, атрибутов, характеристик и технологических инструкций применительно к конкретным производственным агрегатам и конкретным характеристикам изделий, например, форме, цвету или прочим параметрам, которые при соответствующем упорядочении минимизируют затраты по настройке оборудования. При детализированном оперативном планировании принимают во внимание ограниченность возможностей использования ресурсов и рассматривают альтернативные перекрывающиеся или параллельные операции для определения точного времени загрузки оборудования и его настройки на сменные задания.

9. Управление документооборотом (D-C)

Включает ряд функциональных возможностей управления регистрационными данными и документами, которые сопровождают каждое производимое изделие. К их числу относят рабочие инструкции, рецептурные данные, чертежи, стандартные рабочие процедуры, программы изготовления деталей, характеристики партии, записи о конструкторских изменениях, информацию межсменного взаимодействия, а также возможность редактирования плановой и фактической информации. Из домена управления пересылают вниз, на уровень производственных операций, соответствующие указания, в том числе необходимую информацию для операторов или рецептурные данные для систем управления технологическими установками. Кроме того, этот домен должен также содержать функции контроля и обеспечения целостности нормативной и регуляционной документации, экологических норм, правил техники безопасности и охраны труда, а также информацию о порядке действий в стандартных ситуациях, например, о порядке осуществления корректирующих процедур.

10. Управление трудовыми ресурсами (LM)

Содержит ряд функций, обеспечивающих получение информации о статусных характеристиках персонала в реальном времени. Это функции регистрации присутствия и периодов занятости, отслеживания квалификационных характеристик и периодов использования квалифицированного персонала не по прямому назначению (например, на подготовку сырья и материалов или в инструментальной кладовой) для объективной калькуляции себестоимости выполняемых операций. Функция управления трудовыми ресурсами может взаимодействовать с функцией распределения ресурсов в целях обеспечения оптимальных назначений персонала на выполняемые работы.

11. Управление техническим обслуживанием и ремонтом (MM)

Включает функции управления техническим обслуживанием и ремонтом. Эти функции гарантируют наличие требуемого для производственного процесса оборудования в работоспособном состоянии.

В рамках данных функций реализуется возможность управления жизненным циклом оборудования, снижения его аварийности и управления эффективной организацией его плановой эксплуатации в рамках заданного производителем срока. Кроме того, надлежащим образом обеспечивается продление срока эксплуатации оборудования сверх установленного производителем.

Сюда же входят функции планирования периодического или планово-предупредительного профилактического обслуживания, а также функции реагирования на проблемы, требующие немедленного решения. При реализации функций технического обслуживания фиксируется предыстория прошлых событий и проблем для облегчения решения задач технической диагностики.

На промышленных предприятиях минимальным отдельным подразделением решающим все выше перечисленные задачи является цех. По этой причине минимальный масштаб проекта внедрения MES ограничивается хотя бы одним цехом.

Рекомендации по выбору

Рекомендации по выбору решений для автоматизации оперативного управления производством (MES) включают не только необходимость учитывать общие требования к подобным программным и программно-аппаратным решениям, но и потребность в исполнении специальных условий, обусловленных тем, что предприятия холдинга относятся к ОПК РФ.

Ниже приведены рекомендации по специальным условиям:

— Для исключения рисков наличия (возникновения) у используемого в предлагаемых решениях оборудования и программных продуктов недокументированных функций (возможностей) следует обратить внимание на наличие в составе решения доверенной программно-аппаратной платформы. Преимуществом при анализе предложений следует рассматривать использование интегратором оборудования отечественной разработки и производства, готовность к предоставлению всей необходимой информации и проведениям тестирований совместно со специалистами по информационной безопасности Заказчика.

— Минимизация использования в составе предлагаемого решения программных продуктов вендоров, которые являются резидентами стран, объявивших ограничения на использование их продуктов (санкции) предприятиями ОПК. Например, следует максимально избегать планов использования программных продуктов Micr-s-ft C-rp-rati-n, -racle. Преимущество при сравнении рекомендуется отдавать предложениям, имеющим информацию, заверенную разработчиком, о наличии возможности замены программных продуктов вендоров – резидентов стан, уже использующих санкции против предприятий ОПК.

Общие требования можно разделить на требования к структуре системы и требования к её функциональности.

Рекомендации по требованиям к структуре приведены ниже:

— Модульность.

— Преимуществом следует считать наличие в структуре предлагаемого решения отдельно внедряемых функциональных модулей, состав которых совпадает с общим составом задач и функций, которые должны выполняться системой.

— Неопределенность конечной потребности в автоматизации функций управления производством на цеховом уровне для каждого конкретного предприятия (и даже для каждого конкретного цеха) требует наличия возможности формирования индивидуального набора внедряемых функциональных модулей. Рекомендуется учитывать возможность гибкого формирования состава функциональных модулей.

— Минимально возможные ограничения в выборе очередности внедрения функциональных модулей дают предприятиям ОПК возможность определять планы внедрения, ориентируясь на собственные приоритеты и возможности, а не на ограничения предлагаемого решения. Следует учитывать ограничения в выборе очередности внедрения функциональных модулей.

— Выделение в структуре предлагаемого решения отдельно лицензируемых уровней управления или ролей пользователей позволит предприятиям ОПК более эффективно использовать средства, необходимые для приобретения и сопровождения программных продуктов системы.

— Масштабируемость. Необходимо учитывать способность предлагаемого решения к интеграции в уже развернутую систему дополнительного производственного оборудования, рабочих мест в производственной зоне и персональных компьютеров специалистов/руководителей. Предпочтение следует отдавать тем предложениям, где стоимость дополнительных подключений минимальна.

Рекомендации по требованиям к функциональной полноте приведены ниже и опираются на описанные в предыдущем разделе задачи систем:

— Распределение ресурсов и управление их использованием. Следует отдавать предпочтение тем предложениям, которые предоставляют возможность формирования производственного расписания, закрепляющего конкретные ресурсы за выполнением каждой операции согласно оперативному плану работы.

— Диспетчерское управление производством. Необходимо контролировать в предлагаемых решениях возможность непосредственной выдачи исполнителям (и подтверждение ими получения) в производстве их рабочих заданий. Лучшим можно считать вариант выдачи заданий на дисплеи станочных терминалов и других устройств в рабочей зоне, функционирующих под управлением системы. Это позволит избежать бумажного документооборота при диспетчеризации и проводить внутри сменную оптимизацию производственных планов.

— Сбор и накопление данных. Учитывая разнообразный парк производственного оборудования, используемого на предприятиях ОПК, следует считать абсолютно необходимым наличие возможности автоматического сбора данных с оборудования различными способами. Базовыми могут являться:

— прямое подключения к системам управления оборудованием с использованием их встроенных возможностей;

— подключение к сигналам электроавтоматики оборудования с использованием дополнительно монтируемых устройств.

Сбор данных о ходе производственного процесса с оборудования должен осуществляться по тем же каналам, что и сбор данных о состоянии оборудования. Преимуществом следует считать возможность использования одних и тех же станочных терминалов для обеих задач сбора данных с оборудования. Для сбора данных о ходе производственного процесса с других рабочих мест в предлагаемых решениях должны быть предусмотрены другие устройства в рабочей зоне, функционирующие под управлением системы.

— Управление качеством. Необходимо обратить внимание на то, что предлагаемые решения должны обеспечивать сбор, накопление, первичную обработку и отображение данных о качестве продукции и значений технологических параметров, влияющих на качество.

— Управление технологическими процессами. Рекомендуется обратить внимание на наличие в предлагаемых решениях возможности контроля достижения критических значений отдельными контролируемыми параметрами на оборудовании, например, уровнем вибрации.

— Отслеживание хода производственного процесса. Следует проконтролировать содержат ли предлагаемые решения возможность отображения текущей информации о ходе производственного процесса. Например, распределение рабочих заданий по оборудованию и исполнителям, статусы выполнения рабочих заданий, состояние оборудования, причины простоев оборудования и производственного персонала. Кроме того, следует проверить каким образом предлагается контролировать движение материалов, заготовок, полуфабрикатов, деталей и сборочных единиц.

— Анализ функционирования. Предлагаемые решения должны обеспечивать формирование технико-экономических показателей согласно требованиям ГОСТ Р ИСО 22400. Обязательной следует считать возможность формирования показателей -EE и MCE.

— Детализированное планирование операций. Рекомендуется обратить внимание на наличие в предлагаемых решениях возможности синхронной и взаимосвязанной разработки производственных расписаний с формированием рабочих заданий по оборудованию и исполнителям, графиков выполнения технического обслуживания и ремонта технологического оборудования, графика подачи средств технологического оснащения, графика поставки материалов и комплектующих. Приоритет следует отдавать решениям, обеспечивающим оперативную (не более 15 минут на пересчёт) оптимизацию ранее сформированных расписаний и графиков при корректировке плана производства или при изменениях в статусах ресурсов. Например, при введении в план дополнительного производственного заказа или при аварийной остановке технологического оборудования.

— Оптимизация производственных расписаний должна осуществляться по нескольким критериям. Например, равномерная загрузка оборудования, минимизация числа переналадок, минимум отклонений от плановых сроков готовности и т.п.

— Управление документооборотом. Реализация этой задачи системой позволит сократить до минимума бумажный документооборот в производстве. Следует обратить внимание на то, чтобы предлагаемые решения содержали возможность реализации электронного документооборота не только для программ ЧПУ, но и для других документов, требуемых на рабочих местах.

— Управление трудовыми ресурсами. Необходимо убедиться в наличии у предлагаемых решений возможности контролировать периоды присутствия на рабочих местах и занятости производственного персонала цеха. Приоритет следует отдавать тем предложениям, в которых для контроля используются станочные терминалы и другие устройства в рабочей зоне, функционирующие под управлением системы.

— Управление техническим обслуживанием. Рекомендуется обратить внимание на наличие в предлагаемых решениях возможности управления техническим обслуживанием и ремонтом оборудования согласно календарных мероприятий, отработанных моточасов и по состоянию. Приоритет следует отдавать тем предложениям, которые обеспечивают возможность контроля за проведением работ с помощью станочных терминалов и других устройств в рабочей зоне, функционирующих под управлением системы.

При анализе предложенных решений рекомендуется установить весовые коэффициенты (коэффициенты значимости) в соответствии с приоритетами холдинга по каждому критерию сравнения.

Заключение

Выбор и внедрение на предприятии исполнительной производственной системы сегодня приобрел особую актуальность, поскольку MES (Manufacturing Executi-n System) – это современный эффективный инструмент повышения производительности труда. Не следует забывать, что в майских указах Президента РФ 2018 г. предписано обеспечить рост производительности труда на средних и крупных российских предприятиях базовых несырьевых отраслей экономики не ниже, чем на 5% в год. Ошибки, допущенные при выборе системы управления производством, возможно, повлекут за собой как значительные организационные, так и финансовые издержки. Этих ошибок можно с высокой вероятностью избежать, следуя приведенным выше рекомендациям.

Закончим статью подходящей цитатой:

«Мы можем выбрать, что делать. Мы свободны в своем выборе. Но нужно помнить: последствия этого выбора уже не будут от нас зависеть», – Стивен Р. Кови.

Нестеров П.А., генеральный директор компании «КЭПОРТ», Москва

Косьяненко А.В., директор по развитию бизнеса компании «КЭПОРТ», Москва

Фролов Е.Б., д-р техн. наук, профессор, МГТУ «СТАНКИН»

Источник: mashportal.ru